在重型机械、风电设备、大型工程结构及轨道交通等核心工业领域,多螺栓高强度紧固系统是保障设备稳定运行与结构安全的“生命线”。无论是承载千万吨载荷的工程机械关节、抵御狂风的风电塔筒法兰,还是高频振动的轨道交通转向架,其连接部位的可靠性直接决定了设备的运行安全、使用寿命与经济效益。长期以来,传统紧固方案始终依赖“高预紧力对抗滑动”的硬逻辑,通过不断加大螺栓规格、提升预紧扭矩来防止连接部位滑移,却在长期实践中暴露出一系列难以规避的深层隐患,尤其在当下设备向紧凑化、轻量化、高功率密度转型的趋势下,传统方案的局限性愈发凸显。传统高扭矩紧固模式的痛点早已成为行业共识。其一,螺栓疲劳断裂风险极高。重型设备运行中普遍存在周期性载荷与持续振动,高预紧力会让螺栓长期处于高应力状态,应力集中现象显著,久而久之便会产生微裂纹,最终引发疲劳断裂——某风电企业数据显示,传统紧固方案下,风电塔筒法兰螺栓的疲劳失效概率高达15%,严重威胁机组安全。其二,维修成本与停机损失惊人。螺栓故障往往需要大规模拆卸设备,不仅耗费大量人力物力,更换高规格螺栓的成本高昂,更关键的是,关键设备的非计划停机可能引发整条生产线停滞,单日经济损失可达数十万元。其三,过度设计加重成本负担。为应对潜在的滑移风险,企业不得不对连接结构进行过度加强,增加材料用量与设备重量,既提高了制造成本,也与当下轻量化转型趋势相悖。面对行业痛点与转型需求,郑州铂金金属表面处理有限公司深耕机械连接领域技术创新,推出的金刚石增摩垫片,以“界面摩擦管理”的智能思路替代传统“硬对抗”模式,从根源上破解扭矩挑战,为重型设备紧固系统提供了可靠性升级方案。该垫片依托郑州铂金核心的金属表面处理技术,在材料选择与结构设计上实现双重突破,具备多项差异化核心优势:

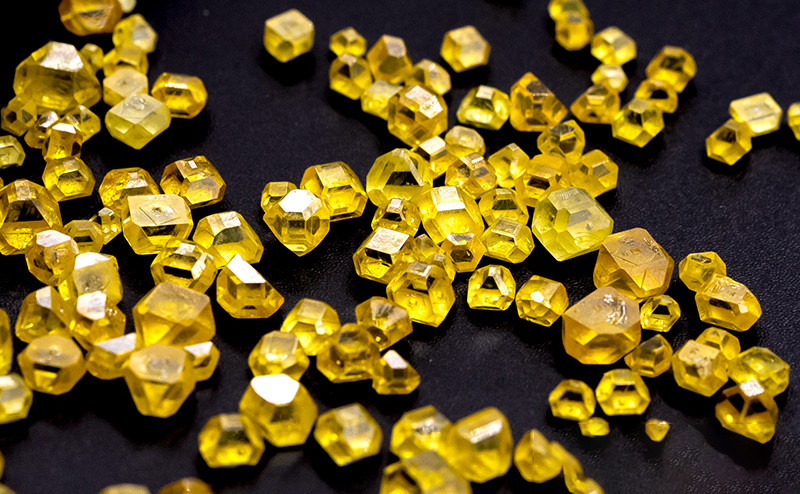

极致增摩减载,从源头降低螺栓压力。通过金刚石微结构涂层技术与特殊表面纹理设计,垫片界面摩擦系数较传统垫片提升数倍,能在相同预紧力下提供远超传统方案的抗滑移能力。这一特性带来了关键突破——在满足同等抗滑移要求的前提下,可直接降低螺栓载荷30%-50%,大幅减少螺栓的应力幅值,从根源上延缓疲劳裂纹的萌生,显著延长螺栓使用寿命。

超高耐磨耐腐蚀,保障长期稳定性能。垫片表面经过特殊强化处理,表面硬度可达超高数值,耐磨性远超普通垫片,即使在长期振动摩擦工况下,也能保持稳定的增摩性能。同时,其特殊涂层具备优异的耐腐蚀能力,可有效抵御潮湿、盐碱、工业粉尘等恶劣环境的侵蚀,避免垫片失效或对连接件基材造成损伤,尤其适配风电、矿山等户外或恶劣工况场景。

轻量化兼容设计,适配转型需求。采用超薄型结构设计,厚度仅为常规垫片的1/3,几乎不增加连接系统的整体重量,完美适配航空航天、新能源装备等对重量敏感的领域。更关键的是,该垫片可与现有各类规格螺栓完全兼容,无需对设备原有连接结构进行任何修改,大幅降低了企业的升级改造成本,实现“无缝衔接”式升级。

超强抗振动能力,适配高风险场景。通过动态摩擦学优化设计,垫片在高频振动环境下能始终保持稳定的摩擦性能,有效抑制螺栓松动。实验室模拟测试数据显示,在同等振动强度下,采用金刚石增摩垫片的紧固系统,其紧固保持时间较传统方案延长5-8倍,尤其适用于发动机、传动系统、轨道交通转向架等高频振动场景,从根本上降低振动引发的安全隐患。