59

59

一、高扭矩场景的“卡脖子”痛点

在风力发电、重载工程机械、航空航天等高扭矩场景中,传动系统的稳定性与耐久性直接决定设备寿命。传统金属或聚合物垫片面临三大挑战:

滑移风险:扭矩超载时,摩擦系数下降导致螺栓松动,引发齿轮箱点蚀、轴承失效等问题。风电企业数据显示,因垫片滑移导致的故障占齿轮箱总故障的35%。

热衰退:高摩擦生热加速材料性能衰减,传统铜基垫片在持续高扭矩下寿命不足2000小时。

环境腐蚀:海上风电的盐雾、矿山机械的粉尘加剧磨损,降低扭矩传递效率。

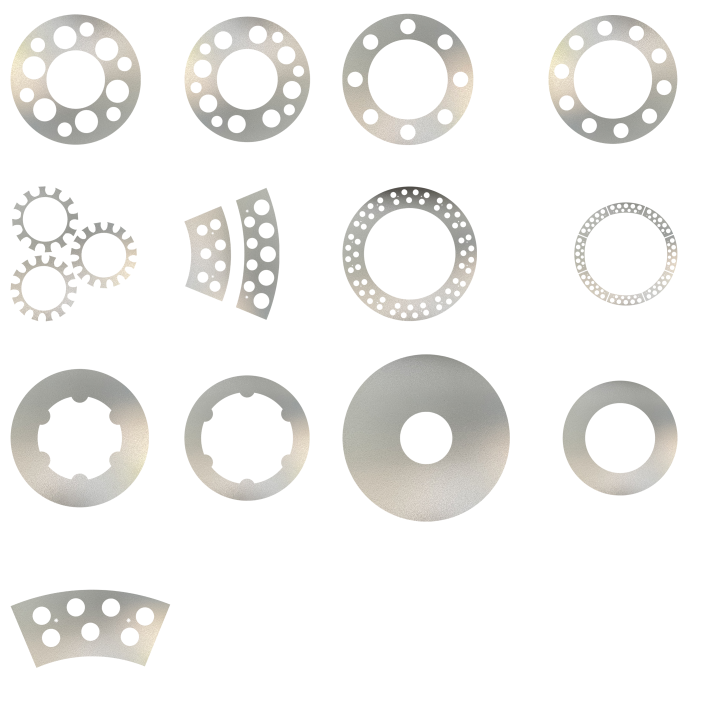

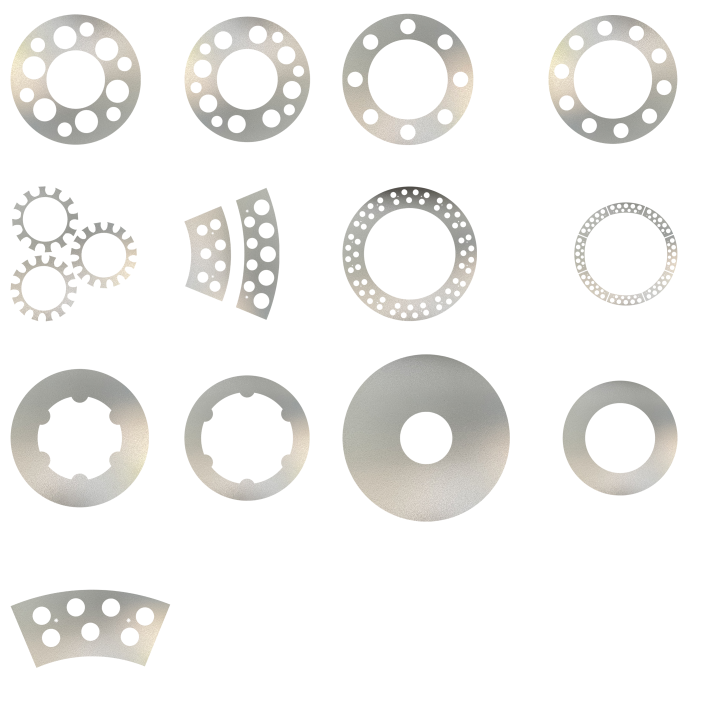

二、金刚石增摩垫片的高扭矩“密码”

超硬材料重构摩擦界面

金刚石增摩垫片采用镀层方式,使其表面生成金刚石微粉镀层,这一特性通过以下机制实现高扭矩传递:

微观互锁效应:金刚石晶粒形成纳米级凸起,与接触面机械咬合,提升抗滑移能力。海上风机测试显示,采用金刚石垫片后,齿轮箱输入轴扭矩波动降低60%。

自润滑特性:金刚石表面吸附气体分子形成润滑膜,减少摩擦热积累,在高温下仍保持摩擦系数稳定性。

三、高扭矩增强技术的产业落地

1. 风电领域:破解大兆瓦机组技术瓶颈

2025年投运的海上风电机组,其齿轮箱采用金刚石增摩垫片后:

扭矩密度提升较上一代机型提高30%。

运维周期从2年延长至5年,单台机组全生命周期成本降低800万元。

2.工程机械:重载工况下的性能革命

通过金刚石垫片优化传动系统:可以使吨级用车的输出扭矩提升至1.5倍,爬坡能力显著提升,高原低温启动成功率大大提升。

3. 航空航天:轻量化与可靠性平衡

中国商飞C929宽体客机起落架系统应用特种金刚石垫片:

减重15kg,强度维持不变。通过300万次起降模拟测试,无预紧力损失。

四、技术挑战与未来趋势

成本优化:目前金刚石垫片价格是传统产品的2-3倍,业界正推动 “金刚石再生技术”,目标2027年实现成本下降50%。

智能化升级:嵌入微型传感器实时监测摩擦状态,实现预测性维护。

绿色制造:采用氢等离子体工艺,使生产能耗降低40%,碳排放减少70%。

五、专家观点

“金刚石增摩技术正在改写动力传动系统的游戏规则。”中国机械工程学会摩擦学分会主任委员指出,“未来3-5年,该技术将推动风电、高铁、机器人等领域迈入‘零滑移时代’,成为中国高端制造的标志性突破。”

从实验室的微观晶格到万吨巨轮的动力核心,金刚石增摩垫片以“硬科技”实力破解高扭矩场景的百年难题。在这场材料革命中,中国正从技术跟随者蜕变为规则制定者,为全球高端装备升级注入“东方硬度”。

友情链接:

麒麟微晶垫片